| |

|

| |

Anzeige/WerbungKompaktes serielles (RS232) KL-Interface für OBD Modell C mit galvanischer Trennung

Inhalt

Einführung

Schaltplan/PCB Layout

Aufbau

Software

Modifikation

Einführung

- Eine Übersicht der Vor- und Nachteile von seriellem und USB Interface befindet sich bei der Beschreibung zum KKL-Interface.

- Bitte beachten Sie die FAQ.

- Bitte beachten Sie die Ausführungen auf den anderen Seiten hier; besonders die zum Vorgänger dieses Gerätes.

- Der Bausatz ist nicht mehr erhältlich. Dafür gibt es ein Fertiggerät: KL2321

KL oder KKL Interface sind immer noch unerläßlich für viele Diagnoseaufgaben am Fahrzeug. Vor allem ältere Fahrzeugmodelle lassen sich mit so einem Interface, welches die Signalpegel zwischen PC/Laptop und Fahrzeug anpaßt oft günstig diagnostizieren. Aber es muß nicht nur das Fahrzeug sein: auch KFZ Standheizungen zicken oft rum und speichern intern Daten und Fehler ab, ohne deren Kenntnisse man sie nicht reparieren kann.

Die Besonderheit dieses neu entwickelten Interface ist, daß es eine vollständige galvanische Trennung zwischen Fahrzeug und Diagnosecomputer garantiert. Galvanische Trennung bedeutet, daß es keine elektrische Verbindung zwischen PC und Fahrzeug gibt. Die Signale werden im Interface optisch übertragen und es besteht keine elektrisch leitfähige Verbindung zwischen den beiden Stromkreisen. Dadurch kann es nicht passieren, daß die Fahrzeugelektronik Ihren PC beschädigt oder andersherum Spannungen vom PC zerstörend auf die Bordelektronik wirken. Achten Sie darauf, daß Sie deshalb nicht Ihren Laptop oder PC über das KFZ-Netz mit Spannung versorgen.

Schaltplan/PCB Layout

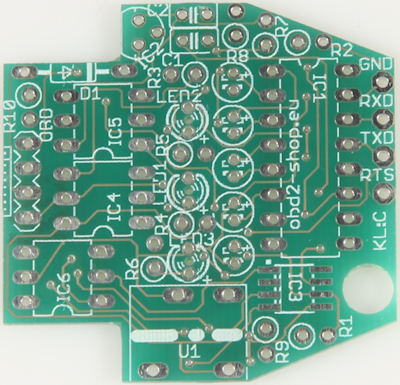

Die Schaltung ist im Prinzip relativ einfach: Der MAX232 setzt die Signale der seriellen Schnittstelle in TTL-Pegel um, die dann vom L9637 in ISO-Pegel umgesetzt werden und andersherum. Versorgt wird die Schaltung aus dem Fahrzeug (12V Bordnetz) über das OBD2-Kabel und einen einfachen Spannungsregler. Eine Diode sorgt für den Verpolungsschutz, sollte einmal die Bordspannung falsch angelegt werden.

Die (rote) LED1 leuchtet bei anliegender Betriebsspannung. LED2 (grün) leuchtet bei am PC eingehenden Daten, LED3 (gelb) bei vom PC gesendeten.

Für die galvanische Trennung der Versorgungsspannungen sorgt der 5 V DC-DC-Wandler. Die Signale werden über die Optokoppler PC900 getrennt.Das Interface eignet sich auch für 24 V (LKW), wenn keine L-Leitung für den Betrieb benötigt wird (was fast nie der Fall ist). In dem Fall darf IC4 nicht eingebaut werden. Außerdem muß R1 durch 1k Ω ersetzt werden. R2 und R3 können unverbaut bleiben.

Bei der SMD-Version des Interface sind es IC5 und R3 (s. u.).

Hier noch eine Bauteilliste:

Anzahl Bezeichner Typ 2 R1, R3 510 Ω (grün - braun - schwarz - schwarz) 2 R7, R9 270 Ω (rot-violett-braun) 4 R2, R4, R5, R6 1k8 Ω (braun-grau-rot) 2 R8, R10 4k7 Ω (gelb-violett-rot) 2 C1, C2 100nF 5 C3, C4, C5, C6, C7 1µF 1 D1 1N4148 1 IC1 MAX232 1 IC2 78L05 1 IC3 L9637 3 IC4, IC5, IC6 PC900V 1 LED1 LED Low Current POWER rt 1 LED2 LED Low Current RX gn 1 LED3 LED Low Current TX ge 1 U1 5V DC-DC 1 Stiftleiste 4pol. gew. Außerdem wird benötigt: Platine, OBD II Stecker, 1:1 Datenkabel

Aufbau

Legen Sie die Platine in die eine Gehäuseschale ein und übertragen Sie die Bohrlöcher (3 mm) für die LEDs. Zwischen den Anschlußpads der LEDs sind kleine Löcher in der Platine, welche die Mitte der LEDs markieren. Eventuell kann es sinnvoll sein, die LEDs auf der Lötseite zu bestücken, damit sie nach oben sichtbar sind, wenn der Stecker im Fahrzeug mit der kurzen Seite des Steckerkragens nach oben eingesteckt werden muß. Bei durchsichtigen Gehäusen können Sie auf die Löscher auch verzichten.

Löten Sie zuerst IC 3 ein. Bestücken Sie die Platine bis auf die LEDs, wenn diese durchs Gehäuse geführt werden sollen.

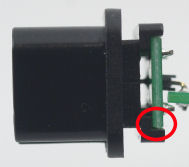

- Ziehen Sie den Stiftblock des Steckers vom Steckerkragen ab und löten Sie die Stiftleiste mittig ein. Achten Sie darauf, daß der im Bestückungsdruck des Stiftblocks separat markierte Lötpunkt rechts liegt, wie es auch im Bestückungsdruck des Interface gezeigt ist. Führen Sie vor dem endgültigen verlöten eine Paßprobe der Platinen im Steckergehäuse durch.

Achten Sie darauf, den Steckerkragen wieder korrekt aufzuschieben. Es darf kein Spalt verbleiben.

- Löten Sie die LEDs so ein, daß sie durch die Gehäusehalbschale passen. Das lange Beinchen einer LED ist "+".

Löten Sie das serielle Kabel an. Dazu müssen Sie von einem Datenkabel den Stecker abschneiden, so dass die Buchse mit dem Kabel übrig bleibt. Ziehen Sie das Kabel durch die Knickschutztülle und als Zugentlastung durch das Loch in der Platine. Verbinden Sie die Sub-D Buchse mit den Lötpunkten auf der Platine. Dazu müssen Sie prüfen, welcher Draht mit welchem Pin an der Buchse verbunden ist. Die einheitliche Numerierung ist auf jeder Sub-D Buchse eingeprägt. Die Farbangaben in folgender Auflistung sind nicht genormt und können bei Ihnen abweichen:

Funktion/Name Sub-D Pin Farbe (ohne Gewähr) GND 5 grün RTS 7 violett RxD 2 rot TxD 3 orange

- Gehäuse zusammenschrauben. Fertig.

Software

Damit die LEDs auch einen kleinen Sinn erfüllen, gibt es ein mini Testprogramm: LED Test. Nur herunterladen und auspacken.

Verbinden Sie das Interface mit dem Fahrzeug. LED1 leuchtet. Wählen Sie den seriellen Port, an den das Interface angeschlossen ist und starten Sie den Test. Die LEDs sollten daraufhin wie im Programm gezeigt leuchten. Wie gesagt: Das heißt nur, daß die LEDs funktionieren. Schick.

Wie bei jedem Diagnoseinterface muß zur Diagnose die Zündung im Auto eingeschaltet sein. Für einige Meßwerte ist ein Motorlauf notwendig.

Das Interface sollte mit allen Programmen und Autos problemlos funktionieren, die eins der Protokolle KW 71, KW 1281, ISO 9141, ISO 14230 (KW 2000) benutzen. Es gibt auch eine Softwarezusammenstellung.Ich bitte alle Anwender die Fahrzeuge, an denen sie den Adapter ausprobiert haben, in die Liste der getesteten Fahrzeuge einzutragen.

Modifikation

Zuerst einmal: Dieses serielle als auch das USB Interface sind nicht speziell für Fahreuge von VAG, wie man es immer wieder mal liest. Jede Software, die über die Diagnoseleitungen K (und L) kommuniziert und das Protokoll selber kontrolliert, nicht also auf einen Protokollinterpreterchip angewiesen ist und auch keinen anderweitigen Dongle nutzt, sollte mit dem Interface arbeiten können. Zahlreiche Hersteller von Diagnosesoftware schützen ihr Software dadurch, daß sie ein spezielles Interface mit Donglefunktion erwarten.

Ggf. sind aber kleine Modifikationen am Interface notwendig, da sich sowohl die Automobilhersteller, als auch die Programmierer einige Freiheiten erlauben (dürfen).Weitere Infos finden Sie auf der Seite über Modifikationen und Multiplexer.